Как повысить эффективность лазерной резки пластин?

2025-05-17

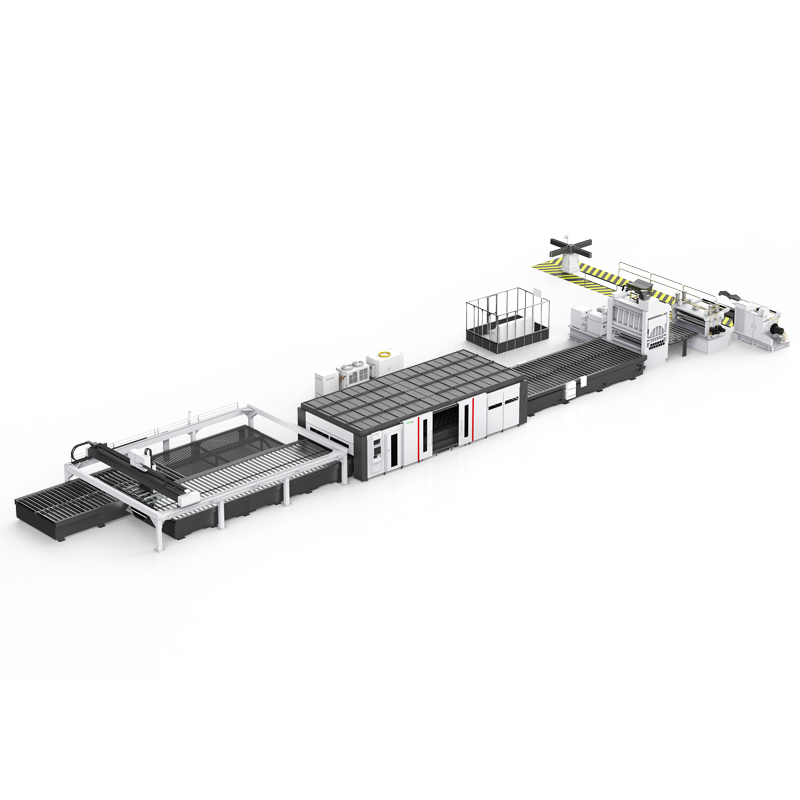

Современные технологии активно внедряются в промышленные процессы, и лазерная резка пластин занимает в этом контексте одно из ключевых мест. Вопрос повышения эффективности данного процесса является актуальным для многих предприятий, стремящихся улучшить качество продукции и сократить затраты. В этой статье мы рассмотрим несколько стратегий, которые помогут оптимизировать использование Станка для лазерной резки пластин, а также дадим рекомендации по его обслуживанию и настройкам. Это позволит добиться более качественных результатов и повысить производительность в целом.

Выбор оптимального оборудования

При выборе Станка для лазерной резки пластин важно учитывать ряд факторов, которые могут значительно повлиять на его эффективность. Первое, на что стоит обратить внимание – это мощность лазера. Более мощные модели способны обрабатывать более толстые материалы с большей скоростью, однако для более тонких пластин такая мощность может быть избыточной. Оптимальная настройка мощности снизит риск деформации или перегрева материала.

Качество и тип лазера также играют роль. Современные Станки для лазерной резки пластин часто используют волоконные лазеры, которые отличаются высокой энергоэффективностью и долговечностью. Для более деликатных операций могут подойти CO2-лазеры. Очень важно правильно оценить свои производственные нужды для того, чтобы выбрать подходящий тип и мощность лазера.

Не стоит забывать и про программное обеспечение. Современные машины снабжены разнообразными функциями и настройками, позволяющими автоматизировать процесс и одновременно повысить его точность. Программирование сложного реза, создание сложных контуров и возможностей многократного повторения заданий – это важные аспекты, на которые стоит обратить внимание.

Оптимизация процессов резки

Эффективность работы оборудования во многом зависит от оптимизации самих процессов. Правильно выбранный режим резки позволяет значительно экономить время и ресурсы. Важно учитывать, что каждое изменение скорости и мощности может влиять на качество конечного продукта.

Тщательно настроенный Станок для лазерной резки пластин позволяет добиваться твердоты и чистоты реза. Для этого необходимо проводить чуть более долгие испытания и калибровку лазера, чтобы оптимальные параметры были подобраны индивидуально для каждого типа материала. Стратегическое планирование процесса резки с учетом максимального использования материала также играет ключевую роль в оптимизации.

Учитывайте, что при групповом производстве установка последовательности реза деталей может существенно снизить время простоя станка. Вертикальная интеграция различных процессов и соединение этапов работы в одной цепи позволяют исключить лишние операции.

Регулярное обслуживание оборудования

Для поддержания Станка для лазерной резки пластин в рабочем состоянии крайне необходимо соблюдение регулярного технического обслуживания. Проведение ежеквартальной проверки основных элементов машины, таких как линзы и насадки, позволяет предотвратить многие потенциальные проблемы.

Грамотный оператор должен следить не только за состоянием самого станка, но и за качеством охладителей и вентиляции, чтобы предотвратить перегрев и сбои в работе. Мелкие загрязнения на оптических элементах способны сильно снизить качество резки, а механические повреждения – вывести машину из строя.

Обращение к официальным сервисным центрам для замены изношенных деталей и обновления программного обеспечения тоже является важным моментом. Это позволяет продлить срок службы оборудования и обеспечить его надежность.

Использование качественных материалов

На качество резки оказывают влияние не только технические параметры и обслуживание Станка для лазерной резки пластин, но и качество самого материала. Некачественные материалы могут приводить к неравномерной резке, возникновению брака и различного рода дефектам.

Выбор поставщиков материалов должен быть максимально продуманным. Регулярная проверка и тестирование входящего сырья помогает избежать непредвиденных ситуаций в процессе производства. Использование сертифицированных металлов и сплавов позволяет гарантировать высокое качество продукции.

Часто также полезно использовать консорциум аппаратов, чтобы выявить оптимальные условия обработки для конкретного материала, что значительно снижает издержки и время настройки.

Подготовка операторов

Немаловажной частью повышения эффективности является обучение и повышение квалификации операторов. Квалифицированные операторы способны не только производить точную настройку Станка для лазерной резки пластин, но и быстро решать возникающие в процессе работы проблемы.

Профессиональные обучения и курсы повышения квалификации должны стать регулярной практикой. Это позволит работникам осваивать новые технологии, а также применять более передовые методы обработки в повседневной работе. Кроме того, знание новых технологических решений позволяет персоналу оптимально использовать все доступные ресурсы.

Операторы также должны быть обучены основам безопасности при работе с лазерной техникой, чтобы предотвратить возможные травмы и аварийные ситуации.

Современные технологии и разработки

Постоянное внедрение инноваций и новых технологий в процессы лазерной резки способствует повышению их эффективности. Применение современных решений, таких как автоматизация и роботизация, позволяет сократить время производства и уменьшить число ошибок.

Использование новейших лазеров и улучшенных алгоритмов обработки данных делает Станок для лазерной резки пластин более производительным. Например, интеграция с системами искусственного интеллекта может существенно упростить процессы регулировки и диагностики.

Современные разработки в сфере материаловедения также открывают новые возможности для оптимизации. Вдвойне важным является открытое общение с разработчиками технологий и применение непосредственных обратных связей, это способствует постоянному улучшению производственных процессов.